Dove un tempo correvano innumerevoli bufali, oggi nella prateria si stendono campi di mais quasi all’infinito. Il predominio dei prodotti agricoli conia il paesaggio e ha meritato allo stato del Nebraska, USA, il soprannome di “The Cornhusker State” (sbucciatore di mais). Nel mezzo dei campi di mais si trova Grand Island. Con 48.500 abitanti, la località sul fiume Platte si classifica come la quarta città maggiore degli stati del Middle West. Tale cifra rimanda alla densità di popolazione relativamente ridotta nei dintorni di Grand Island. In poche parole: una regione incredibilmente grande, poche imprese industriali, qualche fattoria isolata e moltissimo mais. Proprio qui giunse, durante la Seconda guerra mondiale, il giovane padre di famiglia Joyce Hornady che ottenne un lavoro nella Grand Island Army Ammunition Plant (una fabbrica di munizioni). Ben presto si fece raggiungere dalla famiglia e si insediò in questi luoghi.

Dopo la guerra, la maggior parte dei cacciatori e dei tiratori sportivi americani aveva riportato a casa le munizioni militari, disponibili in soprannumero ma non particolarmente precise. Joyce Hornady, egli stesso appassionato cacciatore e tiratore, comprese che c’era un mercato per le munizioni di precisione. Nel 1949 si associò con Vernon Speer e insieme costruirono una macchina in grado di trasformare bossoli usati calibro .22 LR in mantelli per proiettili e in seguito anche in proiettili con mantello. Pubblicizzato in una rivista americana di armi, Hornady finì col vendere proiettili in tutto il paese. Dopo il successo della partenza con i proiettili da 22, avviò poi la produzione dei proiettili calibro .30 e di altri in seguito. Basandosi sull’aumento della domanda, Hornady acquistò un terreno nei dintorni di Grand Island e nel 1958 posò la prima pietra dell’odierna fabbrica di munizioni.

La costruzione iniziò con l’impianto per un tunnel di tiro lungo 200 iarde (circa 183 m), utilizzato ancora oggi per i test delle elaborazioni delle munizioni, escludendo gli effetti del tempo atmosferico, come ad esempio vento e pioggia. L’obiettivo di Hornady per questo progetto era: “ten bullets through one hole”, ovvero “dieci proiettili attraverso un unico foro”. Oltre al tunnel, nacque l’edificio originario della fabbrica. 40 collaboratori su una superficie di circa 750 metri quadrati cominciarono la produzione di proiettili in grande stile. Le prime cartucce prodotte da Hornady arrivarono sul mercato nel 1964 con il marchio Frontier Ammunition.

Dapprima Hornady si procurava bossoli militari usati, che faceva ricaricare con i suoi proiettili. Poco tempo dopo, la crescita della domanda di munizioni dovuta alla guerra del Vietnam permise anche l’impiego di materiali nuovi per i bossoli. Nel 1971, fece il suo ingresso nell’azienda il figlio più giovane di Hornady, Steve. L’anno dopo, Hornady acquistò la Pacific Tool Company, crescendo così anche nel mercato delle attrezzature per la ricarica. Joyce Hornady morì nel gennaio del 1981 insieme a due dei principali collaboratori, quando il suo aereo precipitò durante il volo verso una fiera di armi a New Orleans.

Dopo la disgrazia, suo figlio Steve prese le redini dell’impresa di famiglia, mentre la sorella Margaret Hornady-David diventò vicepresidente. Suo marito, Don David, assunse la responsabilità di ingegnere capo. Due anni più tardi, trasformarono Frontier Ammunition e Pacific Tools nei marchi Hornady Custom Ammunition e Hornady Reloading Tools. Nel frattempo, il figlio di Steve, Jason, assumeva l’incarico di direttore di processo. Oggi è anche vicepresidente dell’azienda.

Sguardo dietro le quinte

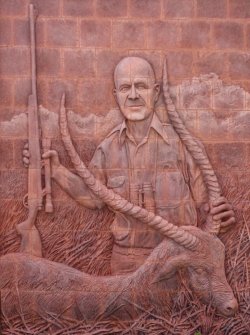

Il capannone originario della fabbrica si trova all’interno di un complesso industriale di 6500 mq abbondanti, dove lavorano 200 collaboratori distribuiti in vari turni. Già l’accesso attraverso l’ala amministrativa rivela la grande passione per la caccia della famiglia Hornady e dei suoi dipendenti: numerose prede imbalsamate, animali completi o parti, adornano tutti i locali.

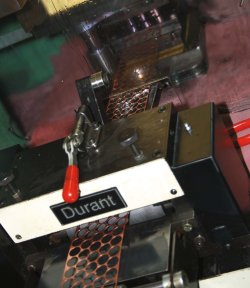

Nei capannoni di produzione, invece, sulle macchine sono spesso posti dei bersagli. Alcuni degli addetti alle macchine documentano così il potenziale delle cartucce prodotte da loro stessi e dalle “loro” macchine. “Ne siamo contenti”, spiega Jason Hornady, “serve a identificarsi con l’azienda e con il prodotto”. Naturalmente i proiettili attraversano varie stazioni prima di essere estratti dalla macchina a cura dell’operatore. Al principio della produzione del proiettile c’è sempre la fusione del piombo. Il piombo in lega arriva già pronto dal fornitore, in barre che vengono introdotte in un grande forno fusore. Il metallo liquido fluisce in stampi cilindrici. Dopo il raffreddamento, un argano introduce le barre di piombo in una pressa.

Un pistone idraulico pressa il materiale praticamente molle attraverso una specie di foro a ugello, trasformandolo in una barretta. Le barrette di piombo sono trasportate da galoppini fino a un avvolgitore. La grandezza dell’ugello e quindi della barretta dipende dal diametro desiderato per il proiettile. Dopo questa fase, il piombo passa ad altre macchine che provvedono a tagliarlo in pezzi della lunghezza desiderata e a trasformarlo in parte direttamente nella forma definitiva. Per i proiettili da armi corte senza mantello questa è la stazione finale prima dell’ingrassaggio. Gli altri pezzi di piombo diventano invece uno dei gusci dell’estesa selezione proposta dal produttore (vedere www.hornady.com). Per alcuni di essi, viene ancora inserita nella parte superiore una punta in plastica rossa, che è addirittura in alluminio per i proiettili .50 BMG.

Queste punte favoriscono la trasformazione a fungo del proiettile. La produzione dei mantelli dei proiettili si svolge in parallelo sempre nello stesso complesso aziendale. Una macchina automatica trancia ciotoline rotonde da una lamiera di tombacco. Nel corso di più fasi di lavorazione, le ciotoline assumono la forma necessaria per essere poi unite ai nuclei. La gamma di calibri varia da .17 HMR fino a .50 BMG. Dopo un controllo finale, i proiettili pronti vengono avviati alla ricarica oppure proseguono il loro percorso verso la produzione delle cartucce.

Queste punte favoriscono la trasformazione a fungo del proiettile. La produzione dei mantelli dei proiettili si svolge in parallelo sempre nello stesso complesso aziendale. Una macchina automatica trancia ciotoline rotonde da una lamiera di tombacco.

Dopo un controllo finale, i proiettili pronti vengono avviati alla ricarica oppure proseguono il loro percorso verso la produzione delle cartucce. Alle cartucce finite mancano ancora i bossoli, la polvere e le capsule di innesco. Carica e innesco sono di fornitura esterna. I bossoli invece sono solitamente prodotti in parallelo nello stabilimento di proprietà: in questo modo, Hornady peraltro risparmia la prima fase di lavorazione “tranciatura delle capsule” acquistando pezzi già preparati per il calibro corrispondente.

La lavorazione meccanica (in questo caso la trafilatura dei bossoli) rende l’ottone duro e fragile. Per contrastare tale effetto, l’ottone viene “ricotto” riportandolo allo stato molle tra ciascuno stadio successivo di lavorazione. Con tale procedimento, tuttavia, il metallo non ferroso si appanna, deve quindi essere nuovamente pulito tra le varie fasi produttive, in appositi cilindri di lavaggio che ricordano grandi betoniere con la lamiera forata anteriore che ne permette il riempimento.

Nel corso di più fasi di lavorazione, i macchinari portano i bossoli alla lunghezza desiderata, pressano i fondelli (eventualmente anche ad anello) con scritte e campanelle di innesco, li torniscono a misura oppure intagliano la gola anulare per l’estrattore e forano il canale di innesco. Mentre i bossoli cilindrici vengono solo allungati, quelli a collo di bottiglia vengono dotati della spalla con la bocca del bossolo.

Per evitare lacerazioni in questo settore critico della produzione del proiettile, la parte viene portata ancora un volta in temperatura da fiamme a gas, rendendo malleabile l’ottone. Anche per i bossoli pronti sono possibili due percorsi: uno conduce alla pressa per la ricarica, l’altro alla produzione ulteriore di munizioni Hornady. Sebbene la qualità venga controllata già durante la lavorazione, alla fine di ciascuna linea di produzione sono presenti controlli finali di qualità molto scrupolosi, effettuati in modo manuale e visivo.

Un’intera squadra, costituita per lo più da lavoratrici, si occupa di ogni singolo proiettile.

Le signore vanno alla ricerca di graffi e deformazioni, sia sui bossoli sia, in particolare, sulle cartucce pronte.

In questo esame, i criteri di scarto dei bossoli non sono solo solchi e ammaccature appena visibili, ma persino differenze di colore. Fedeli al motto: “separa il frumento dal loglio”, i test gettano i pezzi difettosi tra i rifiuti da avviare al riciclaggio. Quelli che superano l’esame sono invece inseriti a mano nelle loro scatoline e inviati infine alla spedizione.

Una parte della produzione finisce allo Shooting Park gestito dall’Associazione per il tempo libero del comune di Grand Island, uno dei tipici impianti di tiro statunitensi, sebbene la maggioranza si diriga verso il Middle West. Allo Shooting Park si allenano sia gli ambiziosi tiratori agonistici sia i tiratori della domenica di tutte le età; molti si limitano a divertirsi tirando ai bersagli ribaltabili. A onor di firma, Hornady è uno degli sponsor e, oltre ai collaboratori, anche i responsabili del produttore di munizioni si fanno spesso vedere da queste parti. Certamente i proiettili sembrano essere il “core business” del produttore di munizioni, ma la cartucce di produzione propria stanno guadagnando terreno. Infatti, molti altri fabbricanti di munizioni fanno produrre tutte le proprie cartucce dai produttori di proiettili dotandole di proiettili Hornady. Anche il settore dei componenti e delle attrezzature per la ricarica è in crescita. Hornady spiega i motivi di questo fenomeno soprattutto con la crisi economica: per chi spara molto, la ricarica significa un semplice risparmio di denaro. A questi clienti è dedicata anche la nuova linea di cartucce Steel Match. Utilizzando bossoli di acciaio invece delle costose parti in ottone, offre ai tiratori indefessi un’alternativa conveniente.