Fünf Komponenten sind es, die ein Zielfernrohr ausmachen: Der Tubus, das optische System, das Absehen, die zum Einstellen nötige Mechanik und die Montage.

Bereits im 16. Jahrhundert wurden die ersten "Schießlinsen" auf Gewehre montiert und 1613 das erste Fernrohr gebaut. Die Erfindung des ersten modernen Zielfernrohrs wird dem Wiener Optiker Karl Kahles zugeschrieben.

Der Erfinder des modernen Zielfernrohrs: Karl Kahles

Der Österreicher war eher Technikpionier als Erfinder. Er hat kein neues System erfunden, sondern ein bestehendes markant optimiert. Er ging weg vom einfachen Linsenaufbau des optischen Systems, wie er von Kepler einst beschrieben worden war und wie es ab Mitte des 19. Jahrhunderts verwendet wurde. Stattdessen setzte Kahles auf Linsenpaare, die mit transparenten Baumharz verklebt waren. Diese "Achromaten" platzierte er vor dem Absehen und im Okular.

Farbwiedergabe, Lichtstärke, Sehfeld und Augenabstand wurden dadurch größer – bei kürzerer Länge des Tubus.

Zudem verwendete der Österreicher hauchdünnen Platindraht statt der bis dahin üblichen Spinnenfäden für das Absehen, das er verstellbar montierte. Das geschah mittels eines von einer Blattfeder im Rohrinneren mit Druck beaufschlagten Schlittens, dessen Position von außen über eine Schraube eingestellt werden konnte (Elevationsscheibe).

Mit dem Modell Mignon führte Kahles auch die bis heute übliche Zielfernrohr-Form ein: mit schlankem Tubus (damals 25 mm im Durchmesser) sowie dickerem Objektiv und Okular.

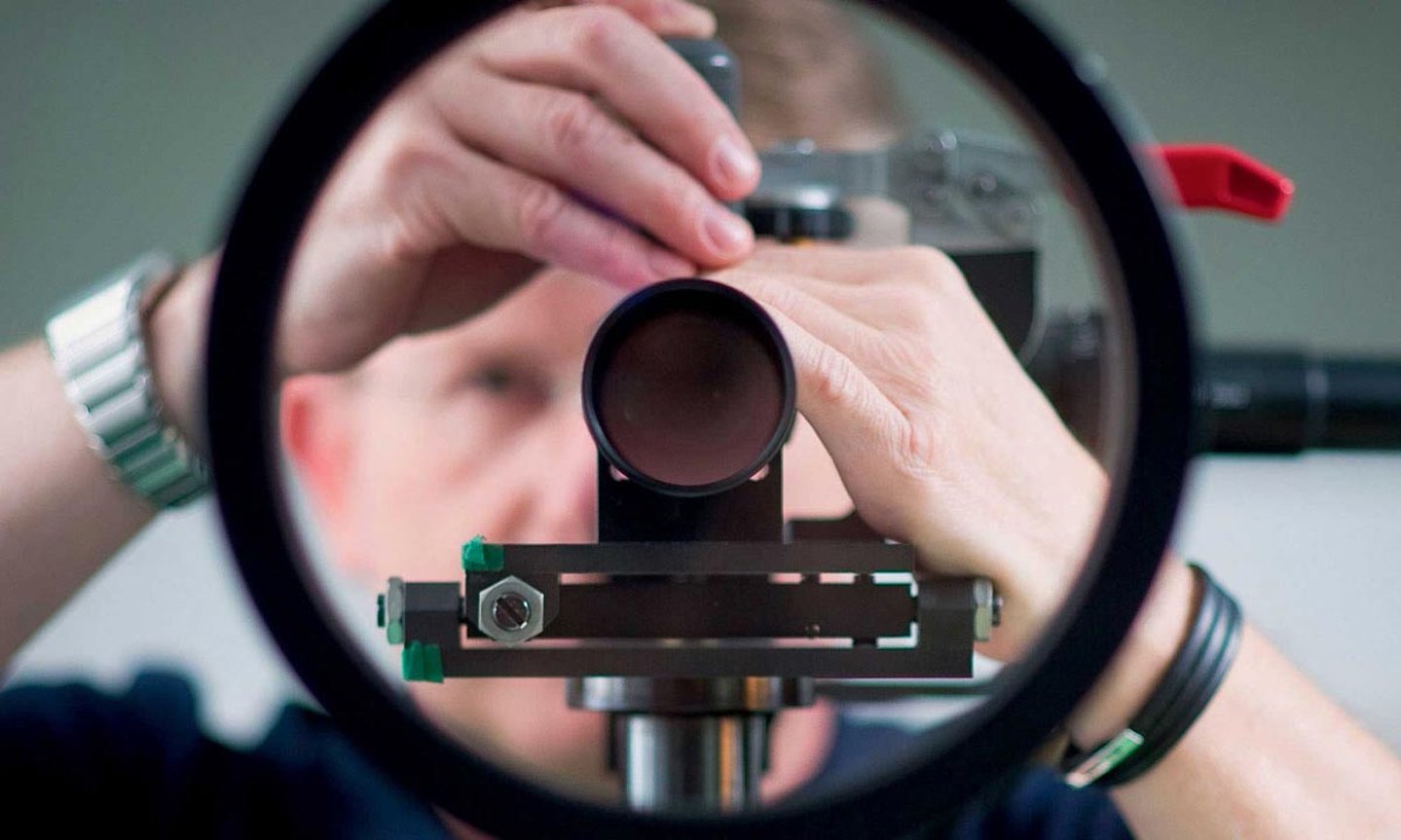

Zielfernrohr-Bau ist Präzisionsarbeit

Die ersten Zielfernrohre waren sehr teuer. Laut der Preisliste von Karl Kahles kostete ein Absehen 1909 drei Kronen - mehr als ein damaliger Tageslohn. Eine bikonvexe Linse ohne Fassung kostete mit bis zu 16 Kronen so viel wie 100 kg Brotgetreide.

Das günstigste KAHLES-Modell Telorar mit "patentiertem Vierkreuzabkommen und Elevationschraube" verschlang mit mindestens 110 Kronen zwei Monatslöhne. Der Grund für die hohen Preise: Die Herstellung hochwertiger Linsen(paare), möglichst runder Rohre und der filigranen Mechanik in hoher Qualität war aufwendig, und der Zusammenbau erfolgte in Handarbeit.

Daran hat sich bis heute nichts geändert. Das zeigt ein Besuch in der Fabrikation von KAHLES im 2012 erbauten Firmensitz in Guntramsdorf, in dem 60 Personen arbeiten. Peter Aichberger, Head of Sales bei KAHLES, ist sichtlich stolz auf das Gebäude - und darauf, dass fast alle Mitarbeiter auch nach dem Wegzug von Wien treu blieben.

"Zielfernrohr-Bau ist Präzisionsarbeit. Erfahrung, Fingerspitzengefühl und eine hohe Identifikation mit dem Produkt sind unerlässlich. Unsere Mitarbeiter sind unser Kapital", weiß Aichberger. Darum wurden vor dem Umzug alle Mitarbeitenden befragt, was sie sich für ihre tägliche Arbeit wünschen. Die gesammelten Inputs wurden im Lastenheft für Architekten und Planer fixiert - und der überwiegende Teil realisiert.

Hochpräzise Metallverarbeitung von Zielfernrohren

Die Tubusse fertigt KAHLES aus massiven Aluminiumsträngen. Diese werden zunächst einem wohl gehüteten Temperaturprogramm folgend erwärmt und wieder abgekühlt. Das eliminiert Spannungen im Material. Daraufhin werden aus knapp zwei Kilo schweren Rohlingen die Gehäuse herausgedreht und/oder -gefräst.

Das fertige Gehäuse wiegt kaum mehr als 100 Gramm. Die Tubus-Rohlinge werden anschließend von Hand entgratet, zugunsten optimaler Streulichtvernichtung mit einer speziellen Innenstruktur versehen, mehrfach penibel gereinigt und dann harteloxiert.

Ebenfalls gedreht und gefräst sind die meisten Teile der Mechanik, etwa die Verstell-Räder der Türme sowie die Aufnahmen für das Absehen. Und das mit höchster Präzision. Sitzt das Absehen nur 5 Mikrometer außerhalb des Brennpunktes, ergibt sich auf 1.000 Meter ein Fehler von 50 Millimetern.

Ziemlich heikel ist die Produktion der Steuerkurven für die Zoomfunktion. "Angesichts einer Wandstärke von nur einem Millimeter und einer 'Null-Spiel-Montage' im Tubus zugunsten maximaler Schussfestigkeit und Wiederholgenauigkeit der Verstellung ist dies eine der sensibelsten Arbeiten", erklärt Aichberger.

Ein Fass am Rande des Raumes zeigt, was er meint. In dem Fass liegt Aluschrott, darunter die eine oder andere Steuerkurve. Was hier landet, hat eine der vielen Präzisionsprüfungen für jedes Bauteil nicht zu 100 % bestanden.

"Meine Mitarbeiter zeigen mir immer wieder mal ein Zielfernrohr, mit der Bitte, ihnen zu sagen, wo der Fehler liegt", erklärt Aichberger. Und schmunzelt: "Obwohl ich zwischenzeitlich wirklich alles kenne und genau weiß, worauf ich achten muss, finde ich die teils winzigen Fehler nicht immer. Unsere Spezialisten aber spüren sie auf. Und dann wandert das Zielfernrohr ohne Gnade in den Abfall."

Auch bei der Oberflächenveredelung setzt KAHLES auf Eigenkompetenz. Die CNC-gefertigten Rohlinge von Turm-, Okular- oder Parallaxe-Verstellung, die Gehäuse und alle Teile der Mechanik werden teils aufwendig von Hand entgratet, nach selbst entwickelten Methoden gestrahlt, gereinigt, beschichtet und via Lasergravur beschriftet.

Der Fertigungsprozess der Optiken

Sind alle Teile von Gehäuse und Mechanik fertiggestellt, gehen sie in den heikelsten Bereich der Fertigung. Ohne Spezialkleidung darf dieser ultra-reine Bereich nicht betreten werden. Zudem sorgt, wie in vielen anderen Fertigungsbereichen, ein ausgeklügeltes Klimasystem für konstante Temperatur, Luftfeuchtigkeit und Staubfreiheit.

Punktstrahler werfen nur an den Arbeitsstationen genau dosiertes Licht. Ansonsten ist es dunkel. Und fast gespenstisch still. Nur ein leises Klicken durchbricht dann und wann die Tonlosigkeit. Es kommt von den Rasterungen der Türme, die ein Mitarbeiter sorgfältig montiert. Mit kundiger Hand, gespitztem Ohr und sehr viel Fingerspitzengefühl verstellt er sie wieder und wieder. Mal ganz langsam, mal schneller, mal vor, mal zurück.

Einige Meter weiter werden Linsen geprüft, gereinigt und mit Dichtungsringen in ihre Fassungen gesetzt. Hergestellt werden die Linsen nach exakten Vorgaben von KAHLES durch spezialisierte Zulieferer.

An weiteren Montagestationen werden elektronische Bauteile für beleuchtete Absehen zusammengesteckt, Steuerkurven eingebaut, Absehen platziert und Verstelltürme montiert. Wenige Millimeter kleine, perfekt runde Kugeln, winzige Federn sowie Dichtringe, Führungen, Rasten, Bolzen, Splinte, Schräubchen, Stifte und so manches Bauteil, dessen Funktion dem Laien schleierhaft ist und bleibt – vereinen sich zum Ganzen.

Zusammengefügt von zitterfreien Händen, unter Zuhilfenahme winziger Spezialwerkzeuge und Lupen sowie feinster Pinsel, mit denen nach geheimen Rezepten gemischte Schmier- oder auch Haftstoffe hauchdünn aufgetragen werden. Alle arbeiten mit ruhiger Hand, hochkonzentriert, fast wortlos – und immer wieder wird jedes Teil penibel und mit scharfen Augen kontrolliert.

Genaueste Überprüfung der Zielfernrohre

Nach der Montage wird jedes Zielfernrohr auf einem eigens konstruierten Messstand grundjustiert und geprüft. Bei einer Simulation von Zieldistanzen bis zu 1.000 m deckt der kundige Prüfer beim finalen Check selbst kleinste Fehler von Optik oder Mechanik auf.

Erst wenn es auch diese Hürde gemeistert hat, wird das neue KAHLES Zielfernohr verpackt und auf den Weg zum Kunden geschickt.

Weitere Informationen zu Zielfernrohren von KAHLES finden Sie direkt auf der Website des Unternehmens.

Hier erfahren Sie alles über das Sportschützen-Zielfernrohr von KAHLES: Das Premium-Zielfernrohr K624i 6-24x56.

Den ausführlichen Bericht über den Besuch beim Optikhersteller Kahles finden Sie in der VISIER 11/2016.