"Ich bin Joyce Hornady. Man könnte sagen, Präzision ist mein Geschäft. Ich stelle Geschosse her."

Diese legendäre Aussage ist in der Einleitung zu einem unglaublich informativen alten Video über das Wiederladen von Munition zu finden, in dem auch das Unternehmen und die Produkte von Hornady der Öffentlichkeit vorgestellt wurden. Das besagte Video können Sie auf der Webseite von Hornady anschauen − den Link dazu finden Sie unten am Ende dieses Beitrags. Die Erfolgsgeschichte begann direkt nach dem Zweiten Weltkrieg, als Joyce Hornady ein Sportartikelgeschäft eröffnete und − unzufrieden mit der Qualität und vor allem der Präzision der nach dem Krieg in rauen Mengen verfügbaren Surplus-Munition − erschwingliche sowie bessere Geschosse zum Wiederladen anbieten wollte. Seine Idee war, dass Veteranen, die aus dem Krieg zurückkehrten, weiterhin auch sportlich Schießen und Jagen wollten − und das konnte mit der überzähligen Militärmunition keinesfalls funktionieren.

Diese vom Krieg geprägten Männer hätten eigentlich genug vom Schießen haben müssen! Aber Hornady behielt recht und die Zahl der rund 6 Millionen Jäger und Schützen in den USA vor dem Zweiten Weltkrieg verdoppelte sich bis Anfang der 1950er Jahre. Und diese verlangten in der Tat nach besserer, genauerer und zuverlässigerer Munition. Joyce Hornday hatte eine Vision und ein Ziel: Geschosse zu fertigen, mit denen man "Loch in Loch" schießen konnte.

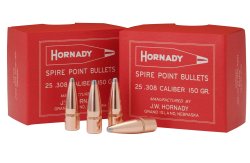

Also gründete er 1949 die Hornady Manufacturing Company und fing klein an, mit einem einzigen Produkt: dem 150 Grains schweren Spire-Point-Geschoss im Kaliber .30, das zunächst auf einer überzähligen Geschossfertigungsmaschine aus dem Bestand eines anderen Unternehmens hergestellt und dann in einer inzwischen legendären roten Pappschachtel verkauft wurde. Das 150 grs Spire Point avancierte zu einem der beliebtesten Wiederladegeschosse Amerikas und wird bis heute hergestellt.

Inzwischen ist Hornady der weltgrößte Hersteller von Geschossen für Jagd, Sport und Wettkampf, der größte Anbieter von Wiederladekomponenten und -zubehör in den Vereinigten Staaten. Zudem zählt Hornady wohl zu den innovativsten Geschossherstellern und hat zahlreiche neue und äußerst beliebte Kaliber in die Schießsportszene und Jagdwelt eingeführt. Außerdem handelt es sich hier auch um einen ein äußerst emsigen Hersteller von Fabrikmunition − ganz zu schweigen von Waffentresoren. Das Unternehmen befindet sich noch immer vollständig in Familienbesitz und wird seit Joyce Hornady 1981 tragischer Weise bei einem Flugzeugabsturz ums Leben kam, von seinem Sohn Steve und seinem Enkel Jason weitergeführt.

Hornady Werksbesichtung: Bei der Herstellung von Patronen und Geschossen spielt die Qualitätssicherung eine entscheidende Rolle

Das Jahr 2024 markiert auch einen historischen Meilenstein: 75 Jahre Wachstum und stetige Innovationen von Hornady in der Jagd- und Schießsportindustrie. Zusammen mit einigen anderen ausgewählten europäischen Journalisten wurde ich nach Grand Island, Nebraska, eingeladen, um an einer ganz besonderen Werksbesichtigung teilzunehmen, die von Jason Hornady selbst und dem Marketing Communications Manager des Unternehmens, Seth Swerczek, durchgeführt wurde. Unser Rundgang erstreckte sich über die beiden bestehenden Hornady-Fertigungsstätten, einschließlich des 2018 eröffneten riesigen neuen "West"-Werks, und unser Besuch folgte im Wesentlichen dem Produktionsablauf von den Rohstoffen bis hin zum Versand der fertigen und verpackten Produkte. Der Rundgang starte am historischen Eingang des ursprünglichen Fabrikgebäudes, das im Laufe der Jahre schrittweise erweitert wurde. Viele Auszeichnungen, Jagdtrophäen und exotische Tierpräparate empfangen den Besucher beim Eintritt in den Verwaltungstrakt von Hornady. Unser erstes Briefing fand in einem Konferenzraum statt, der auch eine ganz besondere Verbindung zum Schusswaffenhersteller Ruger, Sturm & Co. aufweist.

In der Tat waren Joyce Hornady und Bill Ruger eng befreundet, und aus einem unbekannten Grund wurde jede bislang jede Ruger-Waffe, sei es eine Pistole, ein Revolver, ein Gewehr oder ein Halbautomat, das die Seriennummer 0053 trägt, der Hornady-Fabrik überlassen und ist in diesem Raum ausgestellt.

Selbst die Verwaltungsräume sind beeindruckend. Sie wurden 2008 als Erweiterung des ursprünglichen Gebäudes gebaut, und die Wände der riesigen Halle zieren buchstäblich Hunderte von erstaunlichen Präparaten, die größtenteils von Steve Hornady erlegt wurden. Von dort aus geht die Tour weiter zu den Konstruktionsbüros, wo der größte Teil der Forschungs- und Entwicklungsarbeit stattfindet, und von dort zum Umrüstbereich. In diesen Räumen werden Maschinen umgerüstet, wobei dieselben Rahmen verwendet werden, die je nach Bedarf überholt und modernisiert werden. In diesem Bereich stehen zahlreiche CNC- und Werkzeugmessmaschinen zur Verfügung.

Geschosse bestehen zunächst aus flachen Metallstreifen, die ausgestanzt und zu "Näpfen" geformt werden, um die Geschossmäntel zu bilden. Für jedes Kaliber werden spezielle "Näpfe" benötigt, die dann zu dem gewünschten Mantel geformt werden. Nach dem wir das Stanzen der Näpfe gesehen hatten, wurden wir in den Bereich des Bleilagers und der Bleiverarbeitung geführt, in dem 1.000-Pfund-Bleibarren gegossen und gereinigt werden, damit das Material schließlich als Kern in den fertigen Geschossen dienen kann.

Die so vorbereiteten Bleibarren werden dann in einem Extruder weiterverarbeitet: Ein Stößel drückt das Blei mit starkem hydraulischem Druck durch eine Düse, um einen massiven Bleidraht zu formen, der dann um eine große Spule gewickelt wird; auch hier gibt es unterschiedliche Durchmesser für verschiedene Kaliber.

Sowohl die Näpfe als auch der Bleidraht werden in einer Geschossfertigungsmaschine verwendet, wie etwa der Waterbury Farrel Transferpresse, die das fertige Geschoss in einem Ziehvorgang herstellt. Diese Presse sehen Sie auch in unserem Video von der Tour durchs Hornady-Werk. Eine Waterbury Farrel-Presse war übrigens die Maschine, die Joyce 1949 kaufte und mit der Hornady gegründet wurde. Die Maschine, die wir gesehen haben, lief mit 54 Zyklen pro Minute und produzierte fast jede Sekunde ein fertiges Geschoss. Jede Maschine wird so eingestellt, dass sie die bestmögliche Qualität erreicht, und an jeder Maschine sind die auf dem Schießstand tatsächlich auf Distanz erzielten Präzision respektive Qualität zu zeigen.

Die Herstellung von Hülsen ähnelt der von Geschossen, wobei verschiedene Messingschalen und verschiedene Zieh- und Stanzverfahren verwendet werden. Da Messing durch das wiederholte Ziehen spröde wird, muss die Hülse während ihres Entstehungsprozesses zwischendurch Hülse geglüht werden, um sie wieder weich zu machen. Ansonsten würde das Material vor dem Ende des Herstellungsprozesses reißen. In jeden Hülsenboden wird dann noch eine Zündhütchenglocke gestanzt, der Zündkanal eingestochen und gegebenenfalls ein Rand oder eine Auszieherrille gedreht.

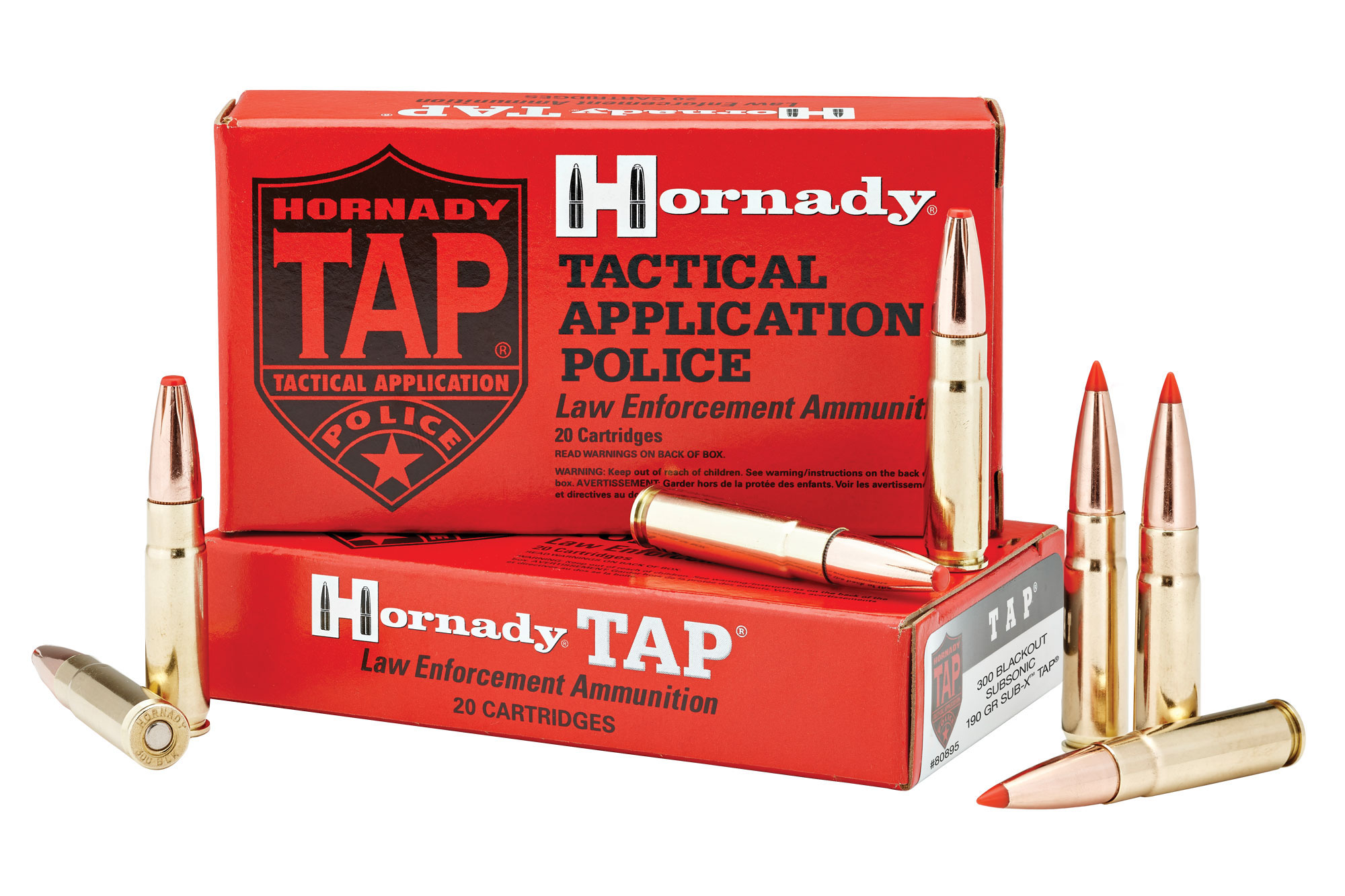

Ein Teil der hergestellten Geschosse und Hülsen wird nun als Wiederladekomponeten beiseite gelegt werden, der Rest geht in die Produktionslinie, in den die Fabrikpatronen von Hornady laboriert werden. Die Hülsen werden gezündert, mit Pulver bestückt und das Geschoss in den Hülsenhals eingesetzt. Jede geladene Munitionspartie wird in den Ballistiklabors und auf den hauseigen Schießständen getestet, um sicherzustellen, dass die Patronen genau den Spezifikationen entsprechen, einschließlich der Präzision. Hierzu befindet sich auf dem Werksgelände von Hornady auch ein unterirdischer 200-m-Testschießstand. In den Labors, in denen nicht nur Systeme mit Messläufen verwendet werden, sondern auch eine bemerkenswerte Sammlung von Jagd-, Sport- und Militärwaffen für Munitionstests zur Verfügung steht, ist eine Menge los.

Die geladenen Patronen werden alle von Hand nach strengen Qualitätsstandards geprüft und je nach Markt und Munitionstyp in Kartons verpackt. Um die Philosophie, die dahinter steckt, zu verstehen, sehen Sie sich hier unser kurzes Video dazu an. Die Fertigen Patronen werden dann schließlich bis zum Versand ebenso wie die Wiederladekomponenten und Wiederladegeräte, darunter auch Pressen und Matrizen, in den jeweiligen Warenausgangsbereichen gelagert.

Die Wiederladegerätschaften werden übrigens in der neuen West-Anlage gebaut. In der es zahlreiche CNC-Zentren, Fräsmaschinen, Drehbänke, Maschinen für die Endbearbeitung und Oberflächenbehandlung gibt. Alle fertigen Teile werden dann an verschiedene Montagelinien weitergeleitet, wo die Produkte montiert und zusammengebaut werden.

Hornady: Bildergalerie mit exklusiven Einblicken hinter die Kulissen des bekannten US-Munitions- und Wiederladeartikelherstellers

Zusammenfassend lässt sich sagen, dass die Werksbesichtigung bei Hornady uns einen erstaunlichen Einblick hinter die Kulissen eines der dynamischsten und innovativsten Munitionshersteller der Branche bot − dieser Familienbetrieb hat Schützen und Jägern aufregende neue Kaliber wie die .17 HMR, die .375 Ruger, die 6,5 Creedmoor, die gesamte PRC-Serie an Longe Range-Kalibern sowie das jüngste Kind im Sortiment − die .22 ARC − beschert, um hier nur einige zu nennen.

Es war ein beeindruckendes Erlebnis. Das gesamte Team von all4shooters.com sagt herzlichen Glückwunsch zu 75 Jahren Hornady! Herzlichst, euer Franco Palamaro.

Hier finden Sie weitere Informationen zum Munitionshersteller Hornady und seinem aktuellen Produktsortiment.