Das US-Unternehmen Leupold wurde 1907 von den europäischen Einwanderern Markus-Friedrich Leupold und seinem Schwager Adam Voelpel in Portland im Bundesstaat Oregon gegründet und hat seine Wurzeln im deutschen Erfindergeist. Das Unternehmen begann als kleine Reparaturwerkstatt für Vermessungsgeräte und führte 1911 einen patentierten Wasserstandsmesser ein, der von J.C. Stevens erfunden wurde, der 1914 in das Unternehmen eintrat.

Zu diesem Zeitpunkt hatte sich Leupold, Voelpel & Co. zu einem etablierten Hersteller wissenschaftlicher Instrumente entwickelt, der im Laufe der Jahre viele innovative Produkte und Patente einführte, wie z. B. 1939 das Telemark, ein ferngesteuertes Wasserstandsmessgerät, das Telefonleitungen nutzte. 1942 änderte das Unternehmen seinen Namen in die heute bekannte Firmierung Leupold & Stevens. In diesen Jahren trat auch Marcus Leupold – der Sohn des Firmengründers – in das Unternehmen ein. Marcus war ein begeisterter Naturliebhaber und Jäger, und die Geschichte besagt, dass nach dem Zweiten Weltkrieg bei einer Hirschjagd sein namenloses Zielfernrohr beschlug und er einen Schuss verfehlte. Als er auf den im Wald verschwindenden Bock und dann auf das Zielfernrohr seines Gewehrs blickte, rief er den inzwischen berühmten Satz aus: "Verdammt! Ich könnte ein besseres Zielfernrohr als dieses bauen". Also machte er es einfach – und brachte 1947 das erste beschlagfreie Leupold-Zielfernrohr auf den Markt, das Plainsman. Ein Zielfernrohr mit fester 2 1/4-facher Vergrößerung, einem Fadenkreuz aus Spinnenseide und einer einzigartigen Ringverstellung für Seite und Höhe am 7/8-Zoll-Rohr.

Das Geheimnis seiner Beschlagsfreiheit liegt in der "Stickstoffverarbeitung", bei der die gesamte Luft im Inneren des versiegelten Optikgehäuses entfernt und durch Stickstoff ersetzt wird – eine äußerst innovative Idee aus dem Zweiten Weltkrieg, als Leupold & Stevens an der Herstellung von Optiken für die US Navy beteiligt war.

Mit diesem ersten Zielfernrohr begann für Leupold & Stevens ein ganz neues Feld, und Anfang der siebziger Jahre übertraf der Bereich Sportoptik den Umsatz des ursprünglichen Geschäfts mit wissenschaftlichen Instrumenten, und bis 1979 wurde dieser verdoppelt.

Heute ist das Unternehmen in fünfter Generation in Familienbesitz und wahrscheinlich der größte Hersteller von Zielfernrohren und Sportoptik in den USA und zweifellos einer der größten der Welt.

Auf Einladung der deutschen Firma Outdoor Marketing International (OMI), die Leupold in Europa vertritt, hatte ich das Privileg, das Werk von Leupold & Stevens zu besuchen und eine Auswahl der Produkte des amerikanischen Herstellers während meiner Pronghorn-Jagd in Colorado zu testen. Ich habe das Leupold VX-6HD 3-18x44 Firedot Zielfernrohr mit variabler Vergrößerung, das BX-4 Pro Guide HD 10x42 Fernglas und den Leupold RX-2800 TBR/W Laserentfernungsmesser verwendet. Speziell das VX-6HD Zielfernrohr wird in Kürze auch Thema eines Praxistests auf all4shooters.com sein.

Leupold: Die Werksbesichtigung – hinter den Kulissen

Ein Wolkenbruch empfing uns in Beaverton, Oregon, so dass wir buchstäblich in die Eingangshalle des Hauptsitzes von Leupold & Stevens, Inc. rennen mussten. Dort gibt es eine bemerkenswerte Auswahl an Wildtieren, Auszeichnungen, Sammlerwaffen und eine Vitrine mit den wichtigsten Errungenschaften und Produkten des Unternehmens – einschließlich des ersten Wasserstandsmessers – zu sehen.

Der Leupold & Stevens-Komplex umfasst das Produktionsgebäude in Beaverton, das in den 1960er Jahren nach dem Umzug von Leupold aus Portland errichtet wurde und eine Fläche von 150.000 Quadratmetern umfasst, sowie ein kürzlich errichtetes Vertriebszentrum mit 40.000 Quadratmetern, das nur wenige hundert Meter vom Hauptsitz entfernt liegt. In diesen beiden Gebäuden arbeiten heute über 700 Mitarbeiter.

Bruce Pettet, President & CEO von Leupold & Stevens, und Nic Kytlica, Shooting Sports Marketing Manager, führen uns in den Produkt-Showroom, in dem wir einer Präsentation des Unternehmens beiwohnen durften. "Wir", das sind ich, Jens Tigges von OMI und ein paar ausgewählte Journalisten-Kollegen aus Europa.

Unsere Factory-Tour beginnt unmittelbar nach unserem Treffen mit Nic Kytlica als Gastgeber. Als erste Station erwartet uns eine völlig unscheinbare verschlossene Tür in einem gewöhnlichen Korridor. Das ist das Optiklabor, wo die ganze "Magie" stattfindet; Entwürfe, Ideen, Projekte, alles ist dort, und natürlich kann es nicht besichtigt werden. Wir werden auch nicht die Teile der Fabrik besichtigen, in denen die militärischen Zielfernrohre von Leupold gebaut oder verarbeitet werden.

Im Optiklabor werden jedoch, nachdem die Modelle in der Forschung und Entwicklung fertiggestellt wurden, die Vorschriften für jedes einzelne Element anhand der optischen Schemata sorgfältig ausgearbeitet, damit das Glas genau nach den Vorgaben geschliffen wird. Die Labors sind auch für die Prüfung jeder hergestellten Linse verantwortlich, um die Spezifikationen und die Qualität der Produktion zu gewährleisten.

Ein Hinweis auf das Optiklabor ist im Vorbeigehen zu sehen, als wir außerhalb eines Ganges, der uns in die untere Etage der Maschinenhalle führt, das optische Testbrett in voller Größe sehen, das eine Reihe von Testzielen für technische Parameter wie V&H-Auflösung, Farbe, Geometrie und mehr enthält. Sie befindet sich im Freien, um das echte, ganzjährige und wetterabhängige Tageslicht zu nutzen, das durch die Baumreihen sickert.

Wie üblich folgen alle Werksbesichtigungen einer logischen Route, immer ausgehend von den Rohmaterialien. Leupold bildet da keine Ausnahme. Nic zeigt uns die Halbzeuge und die verschiedenen Profile, die für die Bearbeitung der Hauptrohre und aller Zubehörteile der Optik verwendet werden. Es werden viele Aluminiumlegierungen verwendet, die alle aus den USA stammen und von höchster Qualität sind. Über 1.600 Tonnen Aluminium und 300 Tonnen Stahl werden jährlich in der Fabrik verarbeitet, und das sieht man an den Reihen und Stapeln von Stangen und Rohren aus Metall, die auf die Verarbeitung warten. Alle Späne, die bei der Bearbeitung anfallen, werden für die Wiederverwertung aufbereitet, in "Pucks" gepresst und dann an die Lieferanten zurückgeschickt. Die meisten der CNC-Maschinen, Mehrspindeldrehbänke und Dreh-Fräszentren sind Maschinen der INDEX Werke, die für ihre deutsche Zuverlässigkeit und Präzision bekannt sind. Jedes mechanische Teil der Leupold-Zielfernrohre wird im eigenen Haus gebaut, bis hin zur kleinsten Schraube. Einige besonders wichtige Teile, wie z. B. die Gewindebolzen und Muttern der Verstelltürme, werden aus einer T7075-Legierung auf hochpräzisen Citizen Cincom CNC-Langdrehmaschinen gefertigt.

Die Haupttuben des Zielfernrohrs werden aus einem speziellen Material gefertigt, für einige Bearbeitungsschritte werden viele speziell geformte und eigens angefertigte Werkzeuge verwendet, und selbst diese Werkzeuge werden bei Leupold in einer eigenen Schleiferei und Werkstatt hergestellt. Die Mark 5HD-Zielfernrohrgehäuse sind monolithisch, d. h. sie werden aus einem einzigen Stück Legierungsmaterial gefertigt. Nach der vollständigen Bearbeitung ist das Teil unglaublich leicht. Auch die Innenteile des Zielfernrohrs werden in der Werkstatt gefertigt.

Jedes Teil wird einer strengen Qualitätskontrolle in einem spezialisierten Messlabor unterzogen, in dem Stichproben aus allen Produktionschargen in jeder Hinsicht gründlich geprüft werden. Nach der Bearbeitung wird das Teil dann oberflächenbehandelt, d.h. die Außenflächen der Hauptrohre werden mit einem geschützten Verfahren gleitgeschliffen und Glasperlen gestrahlt, bevor sie eloxiert werden – für das schöne, tiefe und matte Schwarz, für das Leupold Zielfernrohre bekannt sind. Weit über 95 % der Zielfernrohre verlassen das Werk mattschwarz eloxiert, aber ein sehr kleiner Prozentsatz erhält eine FDE-Eloxierung – hauptsächlich die neuen Mark 5HD FDE-Modelle, die erst dieses Jahr vorgestellt wurden.

Montagen und Ringe werden ebenfalls in der Maschinenwerkstatt hergestellt, und zwar sowohl aus Stahl als auch aus Aluminium, wobei die Qualität und Genauigkeit so hoch ist, dass die oberen Ringe nicht mit den unteren Basen abgestimmt werden müssen. Natürlich gibt es auch eine eigene Wartungsabteilung, die sich um die CNC-Maschinen kümmert und Ersatzteile sowie geschulte Techniker für einen 24/7-Support bereitstellt.

Alle Zielfernrohrteile werden im Komponenten-Lagerhaus gelagert, einem riesigen Bereich, u. a. in einem beeindruckenden 16 Meter hohen, automatischen, vertikalen Lager. Hunderte von farbcodierten Kisten säumen außerdem Reihen von Industrieregalen.

Leupold: So entsteht ein Zielfernrohr für Sportschützen oder Jäger

Die Montage der Zielfernrohre erfolgt in einem ganz speziellen Reinraum, zu dem der Zugang streng kontrolliert wird. Uns wurde der Zutritt erst gestattet, nachdem wir eine automatische Polymerfolie verwendet hatten, um den Schmutz unter unseren Schuhen zu sichern. Die Montagelinien sind je nach Komplexität und Präzision der jeweiligen Montage farblich gekennzeichnet.

Logistik ist das A und O: Alles beginnt mit dem Arbeitsauftrag des Planungsbüros, das alle Fertigungsläufe organisiert. Der Arbeitsauftrag enthält die Stückliste des Modells, so dass alle Komponenten aus dem Lager geholt und im Ultraschallbad gereinigt werden, damit sie frei von Staub und Verunreinigungen sind, bevor sie in die Montage gelangen. Ein Förderband transportiert die Unterbaugruppen durch die verschiedenen Stationen, in denen bestimmte Arbeitsschritte von Hand von sehr geschulten Mitarbeitern ausgeführt werden. Jeder Montageschritt wird durch eine anschließende Inspektion abgeschlossen, um sicherzustellen, dass die Baugruppe den Spezifikationen entspricht. Für jeden Schritt werden speziell angefertigte Werkzeuge verwendet. Die Endmontage erfolgt in der Hauptmontagelinie. In den Baugruppen wird fast kein Klebstoff oder Zement verwendet, stattdessen werden sehr präzise Sicherungsringe und Gewinde eingesetzt. Mit einer Lasergravur-Maschine wird jedes Mittelrohr mit einer Seriennummer versehen, und es werden Markierungen auf die Zifferblätter und andere Teile des Zielfernrohrs, wie z. B. den Vergrößerungsring gesetzt.

Was passiert im Raum für die Montage des Absehens bei Leupold?

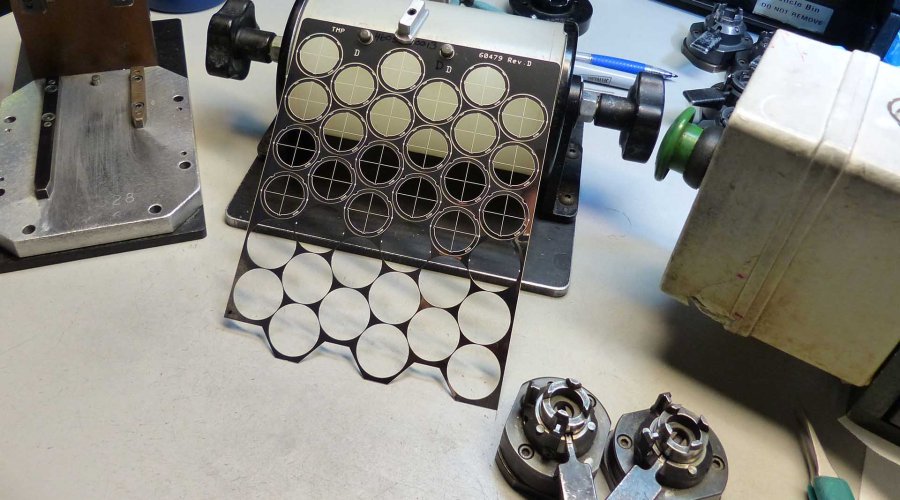

Ein sehr kleiner und wichtiger Teil der Montagelinie im Reinraum ist der Bereich für die Absehenmontage. Im Wesentlichen verwendet Leupold zwei verschiedene Arten von Absehen: Geätzte Glasabsehen und galvanisch geformte Metallabsehen. Besonders interessant war es, die Herstellung der Firedot-Absehen zu beobachten, die aus einem Metallabsehen bestehen, über das eine unglaublich dünne Glasfaser mit einem schräg abgeschnittenen Ende geklebt wird – alles von Hand! Die Dame, die diese Arbeit erledigte, machte das so mühelos, und sie arbeitete mit einem Pinsel und einer einfachen Pinzette innerhalb eines hauseigenen und sehr komplexen Montagekonzepts.

Die Glasabsehen werden meist in Modellen mit erster Bildebene verwendet, die elektrogeformten Metallabsehen in Modellen auf zweiter Bildebene. Geätzte Glasabsehen werden als "Rohlinge" geliefert, die zusammengebaut und sorgfältig in einer Halterung gedreht werden müssen, bevor sie zur Endmontage in das Zielfernrohr kommen.

Leupold: Die abschließende Optikprüfung und Qualitätskontrolle

Sobald das Zielfernrohr vollständig zusammengebaut ist (und der "Goldring" auf das Objektiv aufgesetzt wurde), wird es in den Prüfbereich geschickt, wo es einzeln getestet und geprüft wird, und selbst die geringste Abweichung von den Spezifikationen ist ein Grund für die Ablehnung und den erneuten Zusammenbau. Die fertigen Zielfernrohre werden in Druckwassertanks auf eventuelle Lecks geprüft und auf ihre optische und mechanische Leistung untersucht. Stichproben werden auch in Umwelt- und Temperaturstabilitätsbehältern sowie in einer Schockmaschine im Qualitätsprüfungsraum getestet, um starken Rückstoß zu simulieren. Sie werden mehreren tausend Impulsen mit den höchsten und härtesten Rückstoßwerten ausgesetzt.

Leupold- und Stevens-Zielfernrohre, die die Endprüfung bestanden haben, werden dann zur Verpackung weitergeleitet. Nach dem Scannen des QR-Codes, der per Laser auf das Gehäuse der Optik geätzt wurde, wird ein Etikett gedruckt. Dieses Etikett wird zum Verschließen des Kartons verwendet, und mit dem Scannen wird auch der Arbeitsauftrag abgeschlossen und das Zielfernrohr in das Inventar und die Datenbank von Leupold aufgenommen. Der Karton mit der Optik, dem entsprechenden Zubehör und dem Handbuch wird dann etikettiert, eingeschweißt und für den Versand vorbereitet.

Der Schießstand und das Service-Center von Leupold & Stevens

Das Leupold-Werk in den USA verfügt über einen unterirdischen 100-Meter-Tunnelschießstand, auf dem die Optiken mit einer Auswahl von Kurz- und Langwaffen im scharfen Schuss getestet werden können. Ein Chronograph und ein elektronisches Schussmeldesystem sind ebenfalls vorhanden. Der Schießstand wird nicht nur für die Prüfung von Produktionszielfernrohren genutzt, sondern auch für die Wartung und Reparatur von Kunden-Produkten. Und was den Service betrifft: Leupold ist einzigartig, sowohl in seiner Politik der lebenslangen Garantie als auch in seiner Fähigkeit, Optiken zu reparieren, die von der Firma schon vor langer Zeit gebaut wurden. Es gibt keine zeitliche Begrenzung, keinen Kaufnachweis, keinen Nachweis, dass Sie der ursprüngliche Besitzer sind oder nicht. Optiken, die zum Service kommen, können letzte Woche gebaut worden sein - oder in den fünfziger Jahren. Wenn das Support-Team nicht in der Lage ist, durch Anrufe oder E-Mails zu helfen, und der Versand des Zielfernrohrs tatsächlich notwendig ist, wird die Optik selbst einem Experten anvertraut, der sie von der Fehlersuche über die Reparatur bis zur abschließenden Prüfung bearbeitet – eine andere Philosophie als am Fließband, wo viele Arbeiter an jedem Schritt des Baus beteiligt sind.

Abschließend kann ich sagen, dass mein Besuch in der Fabrik und am Hauptsitz von Leupold & Stevens aufschlussreich und sehr informativ war. Alle Zielfernrohre und Spotter werden in den USA, in Beaverton, gebaut, während elektronische Laser-Entfernungsmesser und Ferngläser importiert und nach den von Leupold selbst entwickelten Spezifikationen und Designs gebaut werden. Es war eine interessante Erfahrung, vor Ort zu sehen, wie viele Teile in einem einzigen Zielfernrohr stecken – über 250 Teile in einem Mark 5HD Zielfernrohr – und welches Maß an Präzision in der Fertigung erforderlich ist. Das macht mich noch stolzer, dass ich persönlich Leupold-Produkte nutze, die ich im Laufe der Jahre gekauft habe, sogar noch bevor ich Waffenjournalist war.

Weitere Informationen finden Sie auf der Leupold-Website.